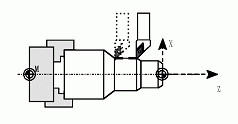

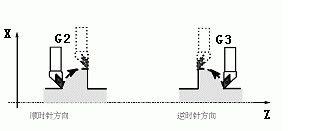

G01 直線插補1. 格式G01 X(U)_ Z(W)_ F_ ;直線插補以直線方式和命令給定的移動速率從當前位置移動到命令位置。

X, Z: 要求移動到的位置的絕對坐標值。U,W: 要求移動到的位置的增量坐標值。

2. 舉例

① 絕對坐標程序 G01 X50. Z75. F0.2 ;X100.; ② 增量坐標程序G01 U0.0 W-75. F0.2 ;U50.

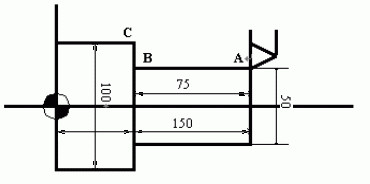

G02/G03 圓弧插補 (G02, G03)1. 格式G02(G03) X(U)__Z(W)__I__K__F__ ;G02(G03) X(U)__Z(W)__R__F__ ;

G02 – 順時鐘 (CW)G03 – 逆時鐘 (CCW)X, Z –在坐標系里的終點U, W – 起點與終點之間的距離I, K – 從起點到中心點的矢量 (半徑值)R – 圓弧范圍 (最大180 度)。

2. 舉例

① 絕對坐標系程序G02 X100. Z90. I50. K0. F0.2或G02 X100. Z90. R50. F02;② 增量坐標系程序G02 U20. W-30. I50. K0. F0.2;或G02 U20. W-30. R50. F0.2;

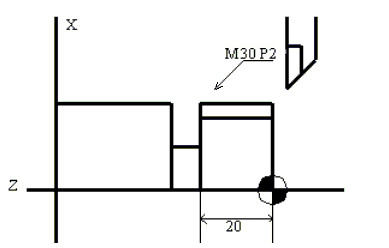

G30 第二原點返回 (G30)坐標系能夠用第二原點功能來設置。1. 用參數 (a, b) 設置刀具起點的坐標值。點 “a” 和 “b” 是機床原點與起刀點之間的距離。2. 在編程時用 G30 命令代替 G50 設置坐標系。3. 在執行了第一原點返回之后,不論刀具實際位置在那里,碰到這個命令時刀具便移到第二原點。4. 更換刀具也是在第二原點進行的。G32 切螺紋 (G32)1. 格式G32 X(U)__Z(W)__F__ ;G32 X(U)__Z(W)__E__ ;F –螺紋導程設置E –螺距 (毫米)在編制切螺紋程序時應當帶主軸轉速RPM 均勻控制的功能 (G97),并且要考慮螺紋部分的某些特性。在螺紋切削方式下移動速率控制和主軸速率控制功能將被忽略。而且在送進保持按鈕起作用時,其移動進程在完成一個切削循環后就停止了。2. 舉例

G00 X29.4; (1循環切削)G32 Z-23. F0.2;G00 X32; Z4.; X29.;(2循環切削)G32 Z-23. F0.2;G00 X32.; Z4.G40/G41/G42 刀具半徑偏置功能 (G40/G41/G42)1. 格式G41 X_ Z_;G42 X_ Z_;

在刀具刃是尖利時,切削進程按照程序指定的形狀執行不會發生問題。不過,真實的刀具刃是由圓弧構成的 (刀尖半徑) 就像上圖所示,在圓弧插補和攻螺紋的情況下刀尖半徑會帶來誤差。2. 偏置功能

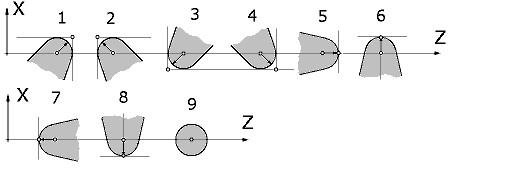

命令切削位置刀具路徑G40取消刀具按程序路徑的移動G41右側刀具從程序路徑左側移動G42左側刀具從程序路徑右側移動補償的原則取決于刀尖圓弧中心的動向,它總是與切削表面法向里的半徑矢量不重合。因此,補償的基準點是刀尖中心。通常,刀具長度和刀尖半徑的補償是按一個假想的刀刃為基準,因此為測量帶來一些困難。把這個原則用于刀具補償,應當分別以 X 和 Z 的基準點來測量刀具長度刀尖半徑 R,以及用于假想刀尖半徑補償所需的刀尖形式數 (0-9)。

這些內容應當事前輸入刀具偏置文件。

“刀尖半徑偏置” 應當用 G00 或者 G01功能來下達命令或取消。不論這個命令是不是帶圓弧插補, 刀不會正確移動,導致它逐漸偏離所執行的路徑。因此,刀尖半徑偏置的命令應當在切削進程啟動之前完成; 并且能夠防止從工件外部起刀帶來的過切現象。反之,要在切削進程之后用移動命令來執行偏置的取消過

G54-G59 工件坐標系選擇(G54-G59)1. 格式G54 X_ Z_;2. 功能

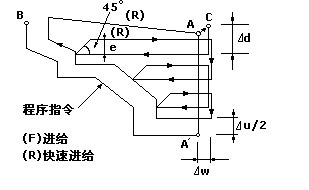

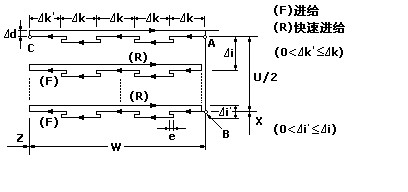

通過使用 G54 – G59 命令,來將機床坐標系的一個任意點 (工件原點偏移值) 賦予 1221 – 1226 的參數,并設置工件坐標系(1-6)。該參數與 G 代碼要相對應如下:工件坐標系 1 (G54) ---工件原點返回偏移值---參數 1221工件坐標系 2 (G55) ---工件原點返回偏移值---參數 1222工件坐標系 3 (G56) ---工件原點返回偏移值---參數 1223工件坐標系 4 (G57) ---工件原點返回偏移值---參數 1224工件坐標系 5 (G58) ---工件原點返回偏移值---參數 1225工件坐標系 6 (G59) ---工件原點返回偏移值---參數 1226在接通電源和完成了原點返回后,系統自動選擇工件坐標系 1 (G54) 。在有 “模態”命令對這些坐標做出改變之前,它們將保持其有效性。除了這些設置步驟外,系統中還有一參數可立刻變更G54~G59 的參數。工件外部的原點偏置值能夠用 1220 號參數來傳遞。G 70 精加工循環(G70)1. 格式G70 P(ns) Q(nf)ns:精加工形狀程序的第一個段號。nf:精加工形狀程序的最后一個段號2. 功能用G71、G72或G73粗車削后,G70精車削。G 71 外圓粗車固定循環(G71)1. 格式G71U(△d)R(e)G71P(ns)Q(nf)U(△u)W(△w)F(f)S(s)T(t)N(ns)…………….F__從序號ns至nf的程序段,指定A及B間的移動指令。.S__.T__N(nf)……△d:切削深度(半徑指定)不指定正負符號。切削方向依照AA’的方向決定,在另一個值指定前不會改變。FANUC系統參數(NO.0717)指定。e:退刀行程本指定是狀態指定,在另一個值指定前不會改變。FANUC系統參數(NO.0718)指定。ns:精加工形狀程序的第一個段號。nf:精加工形狀程序的最后一個段號。△u:X方向精加工預留量的距離及方向。(直徑/半徑)△w: Z方向精加工預留量的距離及方向。

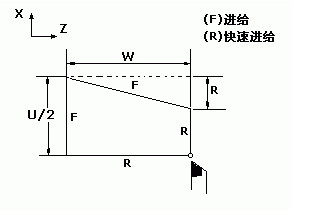

2. 功能如果在下圖用程序決定A至A’至B的精加工形狀,用△d(切削深度)車掉指定的區域,留精加工預留量△u/2及△w。

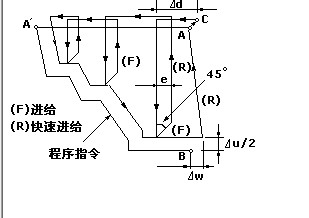

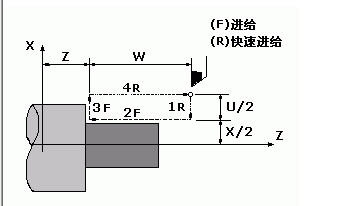

G 72 端面車削固定循環(G72)1. 格式G72W(△d)R(e)G72P(ns)Q(nf)U(△u)W(△w)F(f)S(s)T(t)△t,e,ns,nf, △u, △w,f,s及t的含義與G71相同。2. 功能如下圖所示,除了是平行于X軸外,本循環與G71相同。

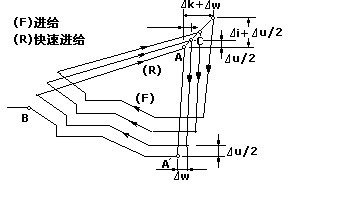

G 73 成型加工復式循環(G73)1. 格式G73U(△i)W(△k)R(d)G73P(ns)Q(nf)U(△u)W(△w)F(f)S(s)T(t)N(ns)…………………沿A A’ B的程序段號N(nf)………△i:X軸方向退刀距離(半徑指定), FANUC系統參數(NO.0719)指定。△k: Z軸方向退刀距離(半徑指定), FANUC系統參數(NO.0720)指定。d:分割次數這個值與粗加工重復次數相同,FANUC系統參數(NO.0719)指定。ns: 精加工形狀程序的第一個段號。nf:精加工形狀程序的最后一個段號。△u:X方向精加工預留量的距離及方向。(直徑/半徑)△w: Z方向精加工預留量的距離及方向。

2. 功能本功能用于重復切削一個逐漸變換的固定形式,用本循環,可有效的切削一個用粗加工段造或鑄造等方式已經加工成型的工件。

G74 端面啄式鉆孔循環(G74)1. 格式G74 R(e);G74 X(u) Z(w) P(△i) Q(△k) R(△d) F(f)e:后退量本指定是狀態指定,在另一個值指定前不會改變。FANUC系統參數(NO.0722)指定。x:B點的X坐標u:從a至b增量z:c點的Z坐標w:從A至C增量△i:X方向的移動量△k:Z方向的移動量△d:在切削底部的刀具退刀量。△d的符號一定是(+)。但是,如果X(U)及△I省略,可用所要的正負符號指定刀具退刀量。 f:進給率: 2. 功能如下圖所示在本循環可處理斷削,如果省略X(U)及P,結果只在Z軸操作,用于鉆孔。

G 75 外經/內徑啄式鉆孔循環(G75)1. 格式G75 R(e);G75 X(u) Z(w) P(△i) Q(△k) R(△d) F(f) 2. 功能以下指令操作如下圖所示,除X用Z代替外與G74相同,在本循環可處理斷削,可在X軸割槽及X軸啄式鉆孔。

G 76 螺紋切削循環(G76)1. 格式G76 P(m)(r)(a) Q(△dmin) R(d)G76 X(u) Z(w) R(i) P(k) Q(△d) F(f)m:精加工重復次數(1至99)本指定是狀態指定,在另一個值指定前不會改變。FANUC系統參數(NO.0723)指定。r:到角量本指定是狀態指定,在另一個值指定前不會改變。FANUC系統參數(NO.0109)指定。a:刀尖角度:可選擇80度、60度、55度、30度、29度、0度,用2位數指定。本指定是狀態指定,在另一個值指定前不會改變。FANUC系統參數(NO.0724)指定。如:P(02/m、12/r、60/a)△dmin:最小切削深度本指定是狀態指定,在另一個值指定前不會改變。FANUC系統參數(NO.0726)指定。i:螺紋部分的半徑差如果i=0,可作一般直線螺紋切削。k:螺紋高度這個值在X軸方向用半徑值指定。△d:第一次的切削深度(半徑值)l:螺紋導程(與G32)

2. 功能螺紋切削循環。

G80-G89鉆孔固定循環

通常的編程方法,鉆孔操作需要幾個程序段,用固定循環只用一條指令,從而使編程大大簡化。 說明: 鉆孔G代碼指定定位軸和鉆孔軸如下所示,C軸和X或Z軸用作定位軸,不用作定位軸的X或Z用作鉆孔軸。 鉆孔方式:G83和G85/G87和G89是模態G代碼,保持有效甚至其被消除,當有效時,其狀態是鉆孔方式,在鉆孔方式鉆孔數據一旦指定就保持不便直至修改或取消,在固定循環開始時指定所有必需的鉆孔數據,當固定循環執行時,只指定修改數據。

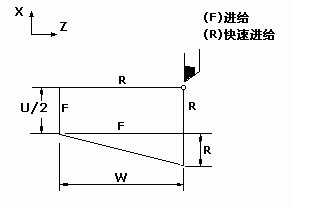

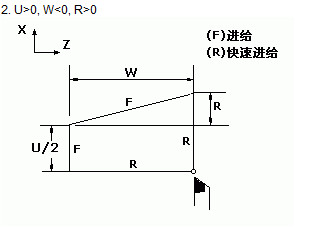

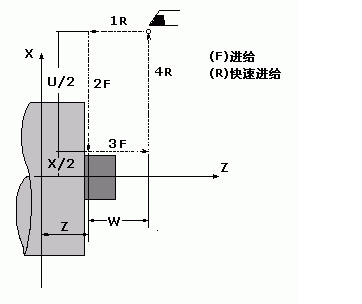

G90 內外直徑的切削循環(G90)1. 格式直線切削循環:G90 X(U)___Z(W)___F___ ;按開關進入單一程序塊方式,操作完成如圖所示 1→2→3→4 路徑的循環操作。U 和 W 的正負號 (+/-) 在增量坐標程序里是根據1和2的方向改變的。錐體切削循環:G90 X(U)___Z(W)___R___ F___ ;必須指定錐體的 “R” 值。切削功能的用法與直線切削循環類似。

2. 功能外園切削循環。

1. U<0, W<0, R<0

2. U>0, W<0, R>0

3. U<0, W<0, R>0

4. U>0, W<0, R<0

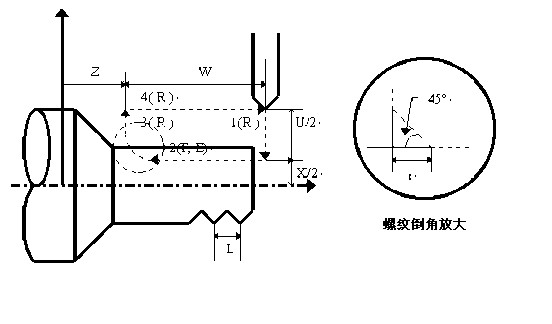

G92 切削螺紋循環 (G92)1. 格式直螺紋切削循環:G92 X(U)___Z(W)___F___ ;螺紋范圍和主軸 RPM 穩定控制 (G97) 類似于 G32 (切螺紋)。在這個螺紋切削循環里,切螺紋的退刀有可能如 [圖 9-9] 操作;倒角長度根據所指派的參數在0.1L~ 12.7L的范圍里設置為 0.1L 個單位。錐螺紋切削循環:G92 X(U)___Z(W)___R___F___ ;2. 功能切削螺紋循環

G94 臺階切削循環 (G94)1. 格式平臺階切削循環:G94 X(U)___Z(W)___F___ ;錐臺階切削循環:G94 X(U)___Z(W)___R___ F___ ;2. 功能臺階切削

G96/G97 線速度控制 (G96, G97)NC 車床用調整步幅和修改 RPM 的方法讓速率劃分成,如低速和高速區;在每一個區內的速率可以自由改變。G96 的功能是執行線速度控制,并且只通過改變RPM 來控制相應的工件直徑變化時維持穩定的切削速率。 G97 的功能是取消線速度控制,并且僅僅控制 RPM 的穩定。G98/G99 設置位移量 (G98/G99)切削位移能夠用 G98 代碼來指派每分鐘的位移(毫米/分),或者用 G99 代碼來指派每轉位移(毫米/轉);這里 G99 的每轉位移在 NC 車床里是用于編程的。

每分鐘的移動速率 (毫米/分) = 每轉位移速率 (毫米/轉) x 主軸 RPM